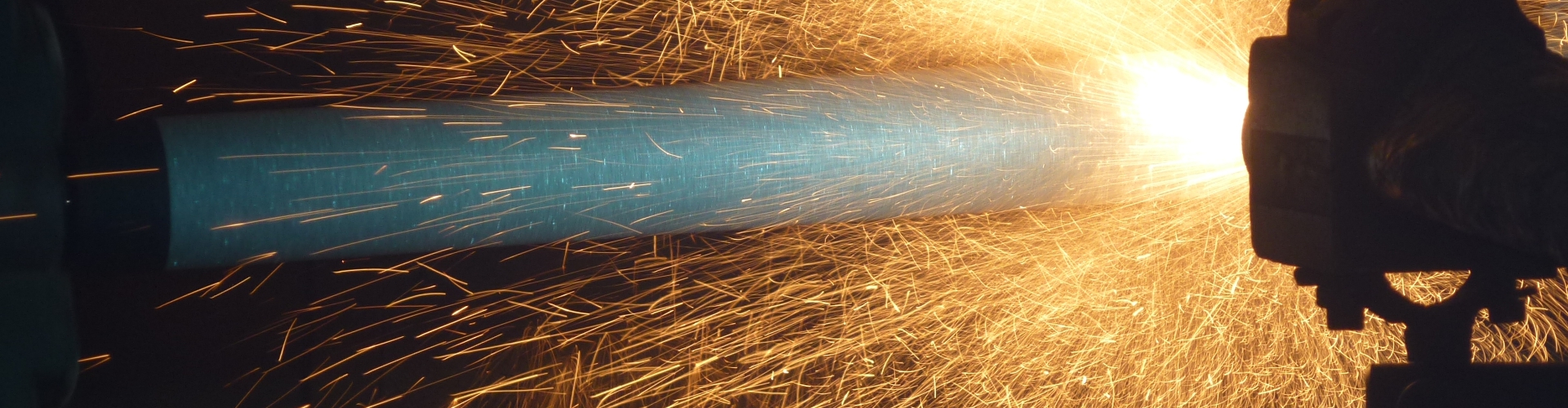

Używane w wielu gałęziach przemysłu urządzenia i maszyny, każdego dnia są wystawione na działanie niszczących je czynników. Mowa m.in. o korozji, ścieraniu, a także działaniu wysokich temperatur, które mogą zaważyć na ich stanie technicznym. Czy można temu zapobiec? Oczywiście, że tak! Właśnie z tego też względu stosuje się natryskiwanie cieplne.

Natryskiwanie cieplne powłok – co to?

Proces ten polega na pokrywaniu powłok metalicznych, ceramicznych bądź z tworzywa sztucznego, dodatkową warstwą metalową. W tym celu stosuje się metody takie jak:

- Natryskiwanie płomieniowe;

- Natryskiwanie plazmowe;

- Natryskiwanie łukowe;

- Natryskiwanie płomieniowe naddźwiękowe.

Materiałem powłokowym najczęściej jest proszek, druty LITE bądź druty proszkowe. Nagrzewanie płomieniem, plazmą lub łukiem elektrycznym sprawia, że materiały powłokowe zaczynają się topić, a następnie pod wpływem strumienia gazu lub sprężonego powietrza, są umieszczane na powierzchni poddawanej temu zabiegowi. W momencie, w którym się na niej znajdują, zasychają i zaczynają tworzyć powłokę ochronną.

Cechy powłok natryskiwanych cieplnie

Technologia natryskiwania ma na celu zabezpieczenie urządzeń i maszyn przed ich nadmierną eksploatacją. Pod tym względem powłoki te są niezawodne. Ponadto również wyróżniają się one:

- dużą odpornością na uszkodzenia wynikające ze ścierania, np. abrazyjnego;

- brakiem podatności na działanie erozji, korozji;

- żaroodpornością oraz odpornością na duże wahania temperatur;

- brakiem podatności na utlenianie;

- wysokim stopniem ślizgu – dzięki temu nie ścierają się;

- są one dobrą izolacją cieplną oraz elektryczną.

Wszystkie te cechy skutecznie przedłużają “życie” maszyn produkcyjnych, co może uchronić Twój park maszynowy przed prawdopodobieństwem powstawania przestojów produkcyjnych. Stosowanie natryskiwania cieplnego powłok obniża również koszty eksploatacji maszyn.